お知らせ

SDGs・カーボンニュートラルへの取り組み「待ったなし」、いかに消費電力を抑えるか

-

- Category:

- コラム

-

- Date:

- Apr.28.2022

川島製作所 ソリューション戦略室・阿部賢吉室長に聞く

SDGs・カーボンニュートラル対策事情と最新環境技術が切り拓く未来

消費者意識やマーケット環境の変化が今、大きな潮流として世界中に広がりを見せています。人々の環境意識はここ数年で急激な高まりを見せ、SDGsとして結実しました。エネルギーコストの上昇、差別化しにくい競争環境など、企業経営は外部環境から大きなプレッシャーを受けています。

どうすればこの劇的な変化を迎えた時代に、持続可能な成長を続けていけるのでしょうか?

川島製作所で包装機のこれからを考える包装ソリューション戦略室、阿部賢吉室長が、SDGsとカーボンニュートラルに対する川島製作所の対応や最新環境技術の進展、そして「食」のものづくり現場が抱える課題や未来を切り拓く、革新的な包装技術についてご説明します。

株式会社川島製作所 ソリューション戦略室 室長 阿部賢吉

SDGs・カーボンニュートラルへの取り組み「待ったなし」、いかに消費電力を抑えるか

温室効果ガスの排出を減らし、自然エネルギーへの転換目標を達成するために必要なこと

>持続可能な開発目標として定められたSDGsは、数年前まではごく一部の大企業が取り組んでいるというイメージでした。それが近年急速に認知度が高まり、その重要性が取り沙汰されるようになりました。食品業界で積極的に行われている取り組みには、どのようなものがあるのでしょうか。

阿部:SDGsは2015年に国連で採択されたのち徐々に広がりをみせ、ここ数年で急に人びとが関心を持つ事象になりました。SDGsにおいて企業が果たすべき責任はたくさんありますが、なかでも食品メーカーでは「カーボンニュートラル」について、喫緊に取り組むべき重要課題として認識しています。

>カーボンニュートラルというのは、どのような取り組みなのでしょうか。

阿部:カーボンニュートラルは、CO2やフロンガス等の温室効果ガスを削減し、森林などが消費するCO2と相殺することで実質“ゼロ”にする取り組みのことです。日本は国としてカーボンニュートラルを2050年までに実現することを表明しており、そのロードマップとして、2030年度には2013年度と比較して、46%の温室効果ガス削減を目指すこと、そしてさらに50%の高みに向けて挑戦するという目標を定めています。

また、カーボンニュートラルの実現に向けた取り組みの中に、再生可能エネルギー率の向上も組み込まれていて、ここにも2030年までに達成すべき具体的な目標が掲げられています。これまで使い放題に使ってきた化石燃料を減らし、自然エネルギーをどんどん増やしていきましょうという取り決めが行われているのです。

>再生可能エネルギー率の向上には、どのようなロードマップが敷かれているのでしょうか。

阿部:日本の電力は、化石燃料、自然エネルギー(風力、水力、太陽光など)、原子力の3つに大別できます。2020年の段階で最も多いのはやはり化石燃料で、全体の約75%。自然エネルギーの割合は、20.8%です。これを38%へと増やしていく必要があります。

>自然エネルギーといっても、風力、水力等いろいろありますね。中でも太陽光が多く取り組まれているようですね。

阿部:政府は太陽光発電などの再生可能エネルギーを推進するため、発電した電気を一定期間決まった価格で買い取る、再生可能エネルギーの固定価格買取制度を設けました。この話題はメディアなどでも大きく取り上げられましたから、聞いたことがある方も多いのではないでしょうか。この買取制度を維持していくための仕組みとして、再生可能エネルギー発電促進賦課金(再エネ賦課金)があります。電力会社が支払う再生可能エネルギーの買取料金を、電気を使う人すべてで負担することになったのです。

現在、日本の再エネ賦課金は、電気代の約11%を占めています。ただでさえ電気料金が高いのに加え、今後、さらに再エネ賦課金は増加していくことでしょう。さらに、日本経済が成長していくと仮定すれば、日銀の試算では、日本のGDPは2030年には660兆円になるとの予測もあります。

>経済が成長すれば、必然的に電力消費量は増えますね。

阿部:現在、自動車業界を中心に脱ガソリン、EV(電気自動車)化も加速していますから、ますます増えていくことが予想されます。

自然エネルギー率の引き上げに関しては、2021年には21%にまで引き上げることができています。このままいけば、2030年までに全体の38%の電力を自然エネルギーでまかなうという目標も達成できそうな気もするのですが、全体的な電気消費量が増えつつあることを考慮に入れると、これから先の自然エネルギー率の向上は、どんどん難しくなっていくことが予想されます。電力をいかに抑え、CO2をはじめとする温室効果ガスの排出をどうやって減らすのか、真剣にこの課題に取り組む必要性があると思います。

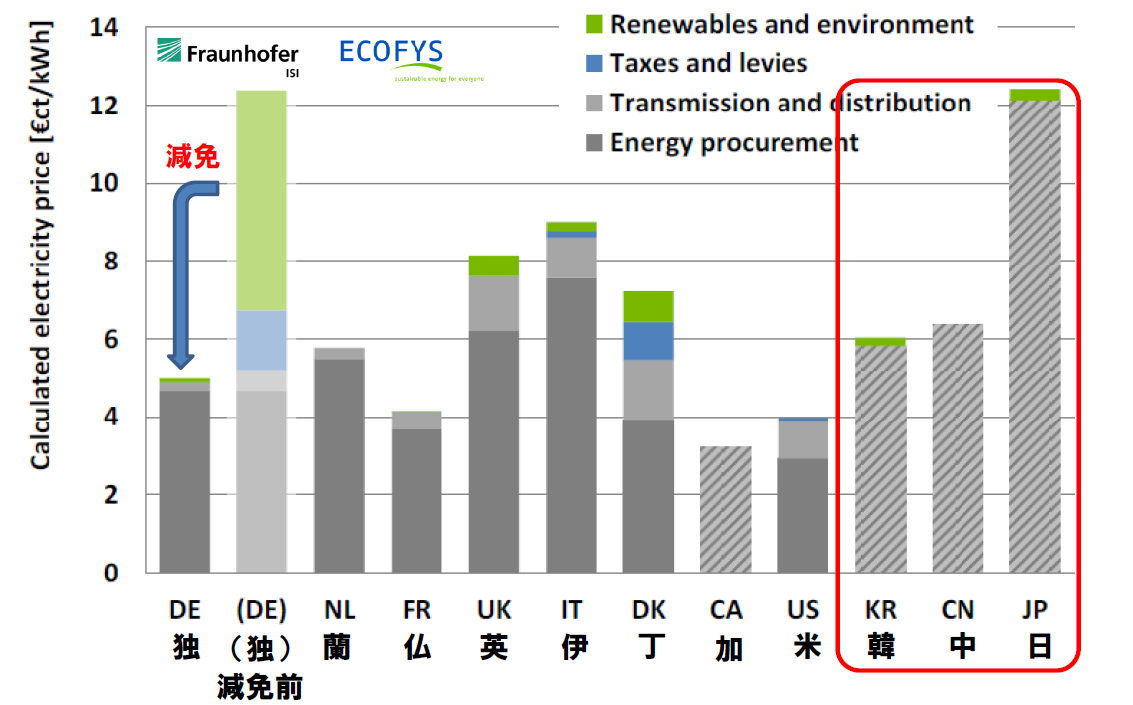

図1 電力多消費産業向け電気料金の国際比較 グラフ(出所:特定非営利活動法人 国際環境経済研究所)

※SDGs:持続可能な開発目標(SDGs:Sustainable Development Goals)。気候変動や感染症、貧困、人権など、国境を問わず人類が直面するさまざまな問題に対し設定された持続可能な社会の実現を目指す世界共通の目標。2015年、国連サミットにおいてすべての加盟国が合意し、2030年を達成年限とし、17の目標と169のターゲットで構成されている。

包装のプロ、KAWASHIMAの挑戦

>実際に、食品メーカー各社のSDGsの取り組みに対し、川島製作所ができることはどのようなことだとお考えですか。

阿部:現在、川島製作所が取り組んでいる主な取り組みは、以下の3点になります。

◆包装機の能力の向上

◆消費電力の多い“エアーコンプレッサー”の消費量の削減

◆フィルム圧着時の省電力を重視したシール方式への転換

最初にお伝えしたい取り組みは、川島製作所の包装機の性能の向上による徹底的な省電力化です。食品業界では、空調やボイラー、フライヤーなど、大量に電力を使用する設備があります。包装機もそうした電力を消費する機器の一つですから、今後、より省電力で動く包装機の重要性は増していくはずです。

例えば、川島製作所の縦ピロー包装機を例に取ると、120個の製品を包装する場合、従来であれば60rpm(※rpmは、1分間に包むことができる個数。60rpmは、1分間に60個包装できる性能を持つということ)の包装機を2台使って包装していました。その場合の電力消費量は1台あたり、0.84キロワットです。一方で、120rpmの機械を1台使用する場合の消費電力は0.95キロワット。150rpmの場合、1.0キロワットになります。能力が倍になったからといって、使用電力も倍になるかというと、そんなことはありません。倍の量を一度に包装できる包装機でも、その消費電力差は1キロワットにも満たないのです。消費電力が下がれば、下がった電力を生む際の二酸化炭素排出量も減り、電気料金も下がります。川島製作所の縦ピロー包装機の最新機は、包装能力最大200rpmを実現しており、より省電力、短時間で大量の包装ができるようになっています。

>包装機の性能向上は、取引先企業の電気代削減に貢献できる取り組みの一つなのですね。2台の機械が1台になれば、省スペース化が実現できますね。掃除も2分の1になりますし、オペレーターも2人から1人へと省人化できる。単に消費電力を抑えるだけでなく、さまざまなメリットが考えられますね。

阿部:二つ目は、使用するエアーシリンダーの削減やエアーレス包装機の開発です。

産業機械には、エアーをピストンに入れて圧縮して押し引きする「エアーシリンダー」という機構が多く使われています。モーターよりも単価が安く、構造も単純だというメリットは大きいのですが、コンプレッサーというエアー発生装置が必要で、その消費電力はかなりのものです。場合によっては、工場全体の20%ほどの電力を占めるほど、エアーコンプレッサーの消費電力は高いんです。包装機本体の消費電力だけではなく、エアーを発生させるための電力まで、トータルで考えなければ全体の消費電力を抑えることはできないんですね。

川島製作所には、従来エアー駆動だった箇所をモーターで動かすしくみに変更した包装機を開発しましたが、その使用電力は、0.94キロワットです。モーターを使う分、従来の当社の包装機と比べると消費電力は増えますが、エアーコンプレッサー駆動分の消費電力をプラスしたものと比較すればかなりの省電力化が実現できます。今後、エアーレスの機械を増やし、お客様へ最適なソリューションを提案していきたいと考えています。

>省電力のほかにもエアーを使わないメリットはありますか。

阿部:ご存じの方も多いと思いますが、エアーを発生させるコンプレッサーは、とても大きな音がするんです。それもあって、通常、コンプレッサーは、包装機とは別の建物に置いておき、そこから配管によってエアーを包装機に送り込みます。エアーレスになればコンプレッサーが必要なくなりますから、コンプレッサーによる騒音はなくなります。また、エアーを送るために張り巡らされた配管も必要なくなりますし、そこから各機器に送るために使っていたナイロンチューブも不要になります。配管やナイロンチューブがなくなれば、工場内はすっきりしますし、コンプレッサー用の部屋も必要なくなり、その分工場を広く活用できるようになります。配管やナイロンチューブは消耗品ですから、プラスチックの廃棄量も減り、脱プラスチックにも寄与できるのです。

包装機の自家発電

>包装機には、さまざまなパーツがあるとうかがいました。一番電力を使う部分はどこなのでしょうか。

阿部:包材を接着する部分です。

食品包装は1枚のフィルムから袋をつくるために、底部や上部、両脇や背中部分など、熱を使ってシール(溶着)します。そのため、包装機のさまざまなパーツの中で一番電力を使うのが、この包材を接着させる部分なのです。シールにもさまざまな方法がありますが、これまで一般的に使われていたのが、ヒーターブロックという熱い鉄のかたまりを組み合わせてシールする方法で、平均すると130〜160度ほどの高温を保ち続ける必要があります。そのため、川島製作所では、このシール時の電力を省力化できる方法はないかと検討しています。今、候補として上がっているのが、超音波でシールする方式です。超音波による振動と圧力を加えることによって瞬時に接着面を溶かし、接合します。超音波シールはヒートシールと比較したときに、最大で75%ほど消費電力が削減されるといわれています。

>それはすごいですね。そこまで大きく電力削減ができるのに、どうしてこれまであまり活用されていなかったのでしょうか。

阿部:超音波シール方式の場合、接着の必要がない部分まで接着してしまうことで、その部分の強度が弱くなり、穴が空きやすくなってしまっていました。また、シールした部分のインクが、振動で飛ばされてしまい、パッケージデザインに影響が出てしまうといったマイナス面もありました。

ただ、時代とともに、超音波シールのユニットも進化しています。カーボンニュートラルという観点から今一度シール方式を見直してみると、超音波シールを使うことによる省電力化のメリットは大きいと考えています。現在、改めてさまざまな観点からテストし、デメリットをいかに克服していくかを検討し、開発を進めています。とくに穴が空きやすいというデメリットは、食品を扱う包装機械にとって致命的ですので、十分にテストし、改良を重ねています。

袋の背張りした部分のインクがはがれてしまうというデメリットについても、以前は見た目がきれいではないという理由で不採用となることがほとんどでしたが、近年では、「それでも消費電力が下がり、カーボンニュートラルに寄与できるのであればかまわない、むしろそれをうまく利用したパッケージデザインを工夫しよう」と考える企業が増えてきています。

>ユーザーの意識も変わってきていますね。ヒートシールと比べ、超音波シールの方が消費電力は決定的に少ないのですね。

阿部:イニシャルコストは高いのですが、トータルで考えるとやはり超音波シール方式を採用したが、全体的なコストは安くなります。お客様にとって、デメリットよりもメリットの方が多いのですから、積極的に超音波シール方式を増やしていこうと考えています。

また、現在検討段階にある技術には、包装機が稼働している際に出る“熱”を電力として再利用することで、包装機の消費電力をさらに下げるものがあります。自ら動く熱で自らを動かす——。そんな永久機関のような包装機を、いずれご提案できる日がくるかもしれません。

(続く)

今後の掲載予定

Vol.02:環境対応包材の最新取り組み状況と商品ブランドを高める最先端包材の実力

Vol.03:物流まで変える! 環境時代に最適化する包装環境技術とは

Vol:04:ものづくりを変える包装技術の未来〜 あなたの未来はこう変わる!

川島製作所は包装機械を通じて、お客様が抱えるそれぞれの課題を解決します。

私たちの製品、そして私たち自身は、お客様の課題解決のために存在しています。

展示会では、そんな川島製作所の価値を体感してください。